Популярные автомобильные/авто/автомобильные сменные вентиляторы, бамперы, запасные части, пластиковые формы, дизайнерская фабрика, литье под давлением

Размер упаковки на единицу товара 58,00 см * 48,00 см * 36,00 см. Общий вес единицы продукции 350 000 кг. Проектирован

Базовая информация

| Модель №. | ПСК-106 |

| Гарантия | 3 года |

| Формирование-модус | Шпритцгуссформа |

| Процесс отделки поверхности | полировка |

| Формхольраум | Многополость |

| Пластик | ПОМ |

| Тип комбинации процессов | Режим одного процесса |

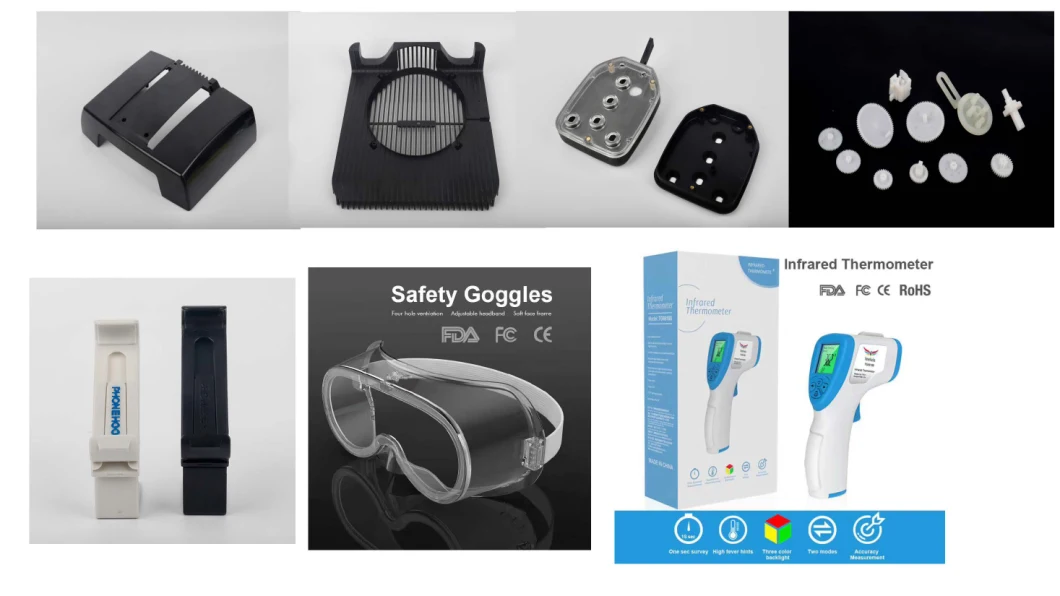

| Приложение | Автомобиль, бытовая техника, электроника, домашнее использование, оборудование |

| бегун | Горячий продавец |

| Программное обеспечение для проектирования | И |

| Монтаж | Фест |

| Сертификация | ТС16949, CE, ИСО |

| Стандартный | ХАСКО |

| Индивидуальные | Индивидуальные |

| Обслуживание клиентов | 3 года |

| Транспортный пакет | Дерево или индивидуальное |

| Спецификация | 58x48x36см |

| товарный знак | ПСМ |

| Источник | Китай |

| HS-код | 3901100001 |

| Производственная мощность | 600 комплектов/лет |

Упаковка и доставка

Размер упаковки на единицу товара: 58,00 см * 48,00 см * 36,00 см. Общий вес единицы продукции: 350 000 кг.Описание продукта

| Информация о товаре | ||

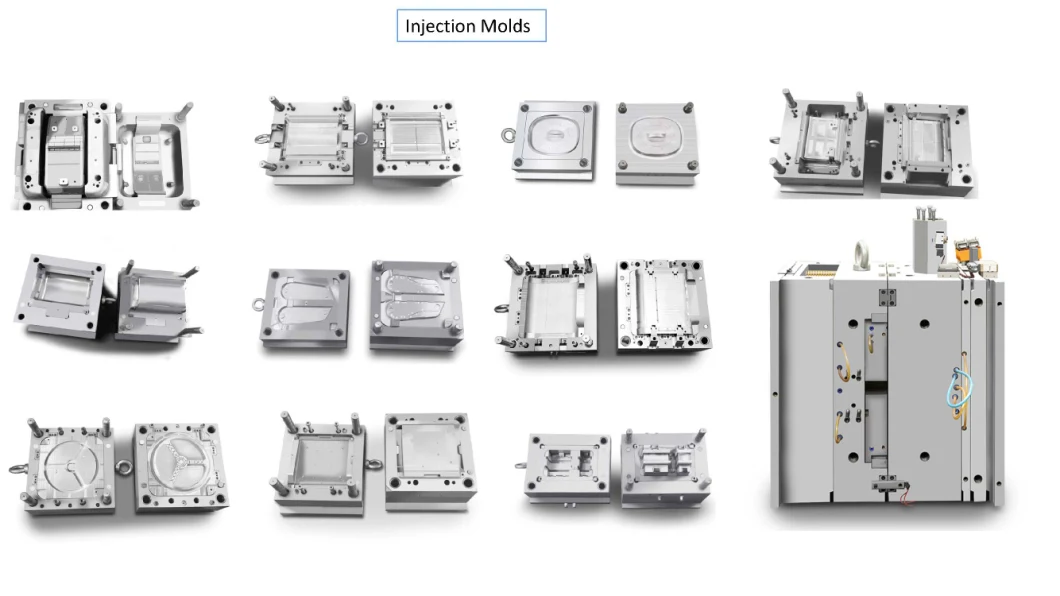

| Наименование товара | Автомобильные молдинги, пластиковая форма для бампера | |

| Формирование-модус | Литье пластмасс под давлением | |

| Обработка поверхности | Полировка. Запечатлено. текстура | |

| Система выброса | Выталкиватель | |

| Материал материала | пресс | |

| Размер детали (ММ) | 580*480*360 | |

| Форма стандартная | HASCO-Стандарт | |

| Упаковка | Согласно требованиям заказчика | |

| Форма стальная | Тарелка | S50C |

| Б-Платте | S50C | |

| Вставка для полости | S136 (HRC 45-50) | |

| Основное использование | S136 (HRC 45-50) | |

| Слайд-вставка | 2344 | |

| эжекторная пластина | S50C | |

| запчасти | S50C | |

| Описание формы | Размер пресс-формы (Д*Ш*В мм) | 980*860*450 |

| Общий вес формы (кг) | 965 | |

| Жизнь плесени (кадры) | 1.000.000 | |

| Цикл изготовления пресс-формы | 35 крыш | |

| Чистота поверхности | полировка | |

| Описание бегуна | Горячий продавец | |

| Система выброса | Извлечь лезвие | |

| Время цикла (секунды) | 55 лет | |

| Тип инжектора | Боковой вход | |

| Тип формы | Литье пластмасс под давлением |

| Формаматериал | P20/718/738/NAK80/S136 |

| Основа формы | ХАСКО, ДМЕ, МИСУМИ, ДА, ЛКМ usw |

| Форма бегуна | Холодный канал/горячий канал |

| Формтор | Скользящая цель/недооценка/цель по очкам |

| полость | Одно-/многополый |

| Разработка программного обеспечения | И/PROE/CAD/SOLIDWORKS |

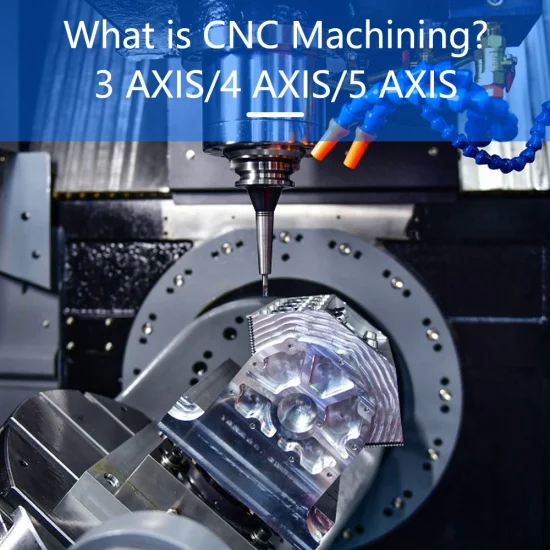

| Формовочное оборудование | ЧПУ, резка проволоки, фрезерный станок, электроэрозионная обработка |

| сырье | АБС, ПП, ПК, ПА6, ПА66, ПВХ, ПОМ, ПММА, ПС и т. д. |

| Пакетвег | Хольцпалит, Картон |

| ОЭМ/ОДМ | Добро пожаловать и, пожалуйста, предложите 2D/3D файл или образец |

| Время выполнения | Около 20 дней |

Разработка литьевой формы для руля автомобиля. Руль автомобиля – это пластиковая часть салона автомобиля. В промышленности рули серийно производятся методом литья под давлением. Внутренние части автомобилей в основном изготавливаются из пластиковых деталей, и качество литьевых форм является важным фактором, влияющим на интерьер автомобилей. Поэтому изучение конструкции пресс-форм деталей салона автомобиля имеет практическое значение. «Проектирование литьевой формы рулевого колеса» разработано с помощью программного обеспечения Pro/E. Свойства материала рулевого колесаМатериал пластиковых деталей — АБС, инженерный пластик с хорошими комплексными свойствами. Он обладает хорошими свойствами обработки и формования, отличной стабильностью размеров, высокой ударопрочностью и хорошими внешними свойствами. Правильное повышение температуры формы может улучшить гладкость пластиковых деталей. Плотность материала 1,02-1,05 г/см3 (плотность марки распыления 1,05 г/см3), теоретически рассчитанная степень усадки 0,6%, величина заусенца 0,04 мм. Этапы проектирования литьевой формы для рулевого колеса. Разделительная конструкция. При настройке поверхности разъема используется рулевое колесо.При проектировании литьевой формы сначала задается поверхность разъема для одной формы и одной полости, разделяется объемный блок и отливается форма для одной формы и одной полости. Затем определяется область разделения одной формы и двух частей. В процессе разделения наиболее сложными являются левый и правый углы пластиковой детали. Эти две части являются пересечением разделяющих поверхностей, и между разделяющими поверхностями имеется определенный зазор. Поэтому используется общий метод разделения. Блок тома не может быть разделен. и весь интерфейс недоступен. Пресс-форма для рулевого колеса разрабатывается путем выбора линии моделирования на изделии для проецирования на заготовку, затем растяжения линии проецирования через верхнюю поверхность изделия для получения многоугольной поверхности разделения и, наконец, объединения всех боковых поверхностей разделения. Данная форма представляет собой цельный двухчастный макет. Поэтому метод граничного смешивания используется для установки разделительной поверхности между двумя частями, а затем все разделяющие поверхности объединяются, чтобы установить всю разделяющую поверхность. Конструкция ворот для литья под давлением рулевого колесаПотому что боковые ворота обычно открываются на разделяющей поверхности и материал подается снаружи пластиковой части. Форма поперечного сечения ворот проста, обработка удобна, следы, оставленные на пластиковой части, малы, и формование может быть хорошо обеспечено. Поэтому при проектировании литьевой формы рулевого колеса боковые ворота выбираются в соответствии со структурными характеристиками пластиковой детали. При определении положения литника его следует спроектировать в самой толстой части стенки продукта, а расстояние от литника до различных частей полости должно быть как можно меньшим, чтобы облегчить подачу; избегайте разбрызгивания литника, которое может произойти во время формования. Змеиный поток и литник должны быть спроектированы так, чтобы быть основной силой при формовании изделия. Система охлаждения инструмента для литья под давлением рулевого колеса. Система охлаждения должна быть установлена как можно ближе к полости, не затрагивая систему эжектора и другие соединительные детали. В соответствии с Конструктивная сложность пластиковых деталей, канал охлаждающей воды может быть прямого или вращающегося типа. Прямой канал для воды имеет простую конструкцию и легко обрабатывается, но охлаждающий эффект является общим. Путь вращающегося водяного канала ближе к контуру полости, и эффект охлаждения лучше, но стоимость обработки высока, и иногда необходимо использовать разделенную структуру. В конструкции литьевой формы рулевого колеса используется прямой канал охлаждающей воды, а каналы охлаждающей воды подвижной и фиксированной формы расположены, как показано на схеме каналов охлаждающей воды. Регулируя поток охлаждающей воды, можно контролировать тепло, рассеиваемое системой охлаждения, тем самым регулируя температуру полости формы. Рабочий процесс литьевой формы рулевого колеса: после закрытия формы литьевая машина начинает впрыскивать в полость материал АБС, и после периода нагнетания давления в формовочной форме подвижная форма начинает отделяться от неподвижной формы вместе с инъекцией. формовочная машина. Под действием воздействия и силы обмотки стержня пластиковые детали и стекающий конденсат остаются на подвижной форме. Под действием эжекторного механизма пластиковые детали отделяются от подвижной формы. Под действием этого стержень выталкивателя возвращается в положение, в котором форма была закрыта, и, наконец, форма закрывается. На этом этапе форма завершила один рабочий цикл.

Отправить нам